Besturing van een keramiek-oven

Edo en Erica Dooijes / december 2014

Wij gebruiken een schachtoven van het merk Keramikos, type Economy Surprise, met een capaciteit van 100 liter, en een elektrisch vermogen van 6600 Watt. Deze oven is geplaatst in een garage, ca 15 meter van het woonhuis. De oven is aangesloten op een 'krachtstroom'-voorziening (3 fasen). Voor de besturing wordt gebruik gemaakt van het standaard bij deze oven geleverde platina-rhodium thermokoppel, en van de eveneens ingebouwde electromagnetische schakelaar.

Een stooktraject omvat een door de gebruiker vast te stellen, in principe onbeperkt aantal fasen, elk van vrij te kiezen tijdsduur. Een fase wordt gekenmerkt door de manier waarop de temperatuur van de oven verandert. Dat kan zijn:

- eenparig stijgen of dalen met door de gebruiker te kiezen snelheid (binnen zekere grenzen uiteraard; als men deze grenzen dreigt te overschrijden bij het programmeren wordt daarvoor gewaarschuwd);

- constant blijven ('pendelen');

- exponentieel stijgen (de oven blijft ingeschakeld tot de voor die fase gewenste eindtemperatuur is bereikt) of exponentieel - in 'vrije val' - dalen: de oven blijft uitgeschakeld tot de gewenste eindtemperatuur is bereikt. Meestal is dat de omgevingstemperatuur, en dan blijft de oven uiteraard definitief uitgeschakeld.

Het stooktraject kan ook met opzet onderbroken worden en vervangen door een ander traject (uitgaande van de op dat moment bestaande oventemperatuur).

Tijdens het stooktraject wordt om de paar seconden de volgende informatie in het geheugen van de computer geschreven: tijdstip, fasenummer, oven aan of uit, werkelijke temperatuur, streeftemperatuur.

Tijdens het stoken zijn deze gegevens op het scherm te zien. Desgewenst kunnen ze na afloop van het stoken in grafische vorm op het scherm bekeken worden (zie de voorbeelden). Ook zijn de gegevens altijd naderhand nog te raadplegen. Aan het eind van het stooktraject wordt opgave gedaan van het electriciteitsverbruik, het aantal malen dat de stroom is in- en uitgeschakeld, en meer van zulke statistische gegevens.

De toegepaste computer is een verouderde en daardoor goedkope laptop; er worden geen hoge eisen aan gesteld. Het programma draait onder MSDOS, dat voor dit soort toepassingen grote voordelen heeft boven een complex systeem zoals Windows (snel startend, bijzonder stabiel, makkelijk programmeerbaar). De koppeling met de meetomvormer en overige electronica gebeurt via de parallele (LPT) en seriële (COM) poorten van de laptop.

De hele opstelling is sinds 2004 zonder problemen in gebruik (eind 2014 ca 185 complete stooktrajecten). Het programma is in het begin 'getuned' op de karakteristieken van de gebruikte oven, en er zijn wat aanpassingen geweest op het punt van de gebruikersvriendelijkheid en veiligheid. De analyse van de opgeslagen gegevens heeft geleid tot een goed inzicht in de werking van de oven (met name wat betreft de temperatuurmeting, de te bereiken nauwkeurigheid en de schakelmethode). Hierover is een apart technisch rapport beschikbaar.

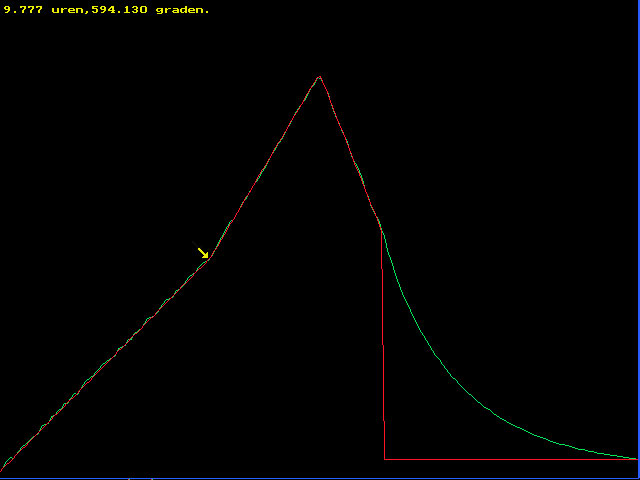

Grafiek van het temperatuurverloop tijdens en na het stoken, overgenomen van het scherm van de besturingscomputer (run47).

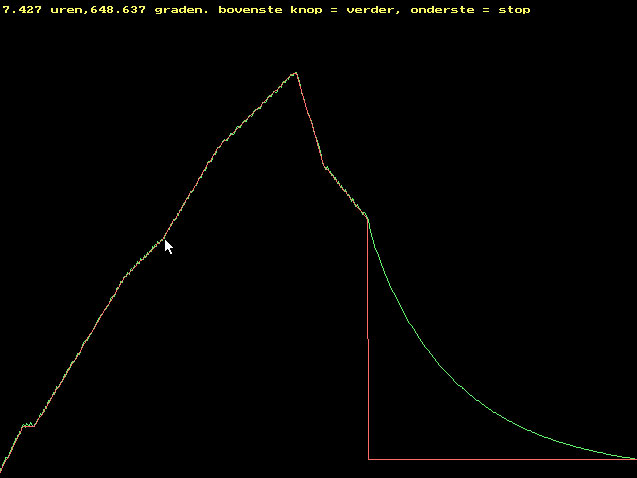

De groene lijn is de gemeten oventemperatuur. Deze volgt binnen 3° de gewenste temperatuur, doordat de computer de oven bij het overschrijden van deze grens aan of uit zet. De keus van 3° tolerantie vormt een goed compromis tussen temperatuurstabiliteit en het aantal schakelmomenten. Bij gebruik van een electromechanische schakelaar is te vaak schakelen nadelig voor de levensduur van de schakelaar en voor de storing die het schakelen op het electriciteitsnet veroorzaakt. (Bij commerciële schakelkastjes die bij de ovens geleverd kunnen worden zijn deze schommelingen zeker niet minder aanwezig, maar ze zijn niet zichtbaar op de numerieke uitlezing van zulke kastjes).

Merk op dat bij het definitieve uitschakelen van de oven (verticale rode lijn) de temperatuur exponentieel afneemt tot de omgevingstemperatuur. Aan het begin van deze fase zelfs iets sneller dan de voor de voorgaande fase ingestelde 150°/uur.

Grafiek van run 60.

Mikro-Pyrometer No. 2982 / Pyro-Werk GmbH Hannover